Tulang belakang yang tidak kelihatan integriti struktur

Dalam landskap bahan binaan yang luas, beberapa komponen menunjukkan sinergi kekuatan dan kehalusan yang luar biasa seperti kuku selesai keluli. Pengikat khusus ini mewakili evolusi kritikal dalam teknologi bangunan, merapatkan jurang antara gabungan semata -mata berfungsi dan kesempurnaan estetik. Tidak seperti rakan -rakan mereka yang lebih ketara, kuku selesai keluli beroperasi di latar belakang, memberikan sokongan struktur yang tidak kelihatan yang mengekalkan integriti sambil mengekalkan garis visual yang bersih. Perkembangan mereka menyerupai kemajuan teknik pembinaan moden, di mana kekuatan tersembunyi menjadi sama berharga sebagai unsur reka bentuk yang kelihatan. Kepentingan pengikat ini jauh melebihi dimensi fizikal mereka, mempengaruhi segala -galanya dari umur panjang seni bina hingga kemampanan alam sekitar dalam amalan bangunan kontemporari.

Sepanjang penerokaan komprehensif ini, kami akan mengkaji peranan pelbagai kuku keluli dalam pembinaan moden, menganalisis kelebihan material mereka, aplikasi khusus, dan pertimbangan teknikal. Perbincangan ini akan merangkumi analisis perbandingan dengan penyelesaian pengikat alternatif, garis panduan pelaksanaan praktikal, dan perspektif yang berpandangan ke hadapan tentang bagaimana komponen-komponen ini terus membentuk metodologi bangunan. Dengan memahami gambaran lengkap tentang apa yang menjadikan kuku selesai keluli sangat diperlukan, profesional dan peminat sama dapat membuat keputusan yang lebih tepat yang meningkatkan ketahanan dan kualiti estetik projek mereka.

Memahami Kuku Selesai Keluli: Komposisi dan Ciri

Kuku kemasan keluli mewakili kategori pengikat khusus yang direka untuk menangani cabaran khusus dalam pembinaan dan kerja kayu. Komposisi asas dan sifat fizikal mereka membezakannya dari kuku biasa dan menjadikannya sangat sesuai untuk aplikasi di mana kedua -dua kekuatan dan penampilan yang bijak.

Sains Bahan Di Sebalik Kekuatan

Prestasi luar biasa dari Kuku Selesai Keluli bermula pada tahap molekul dengan komposisi material mereka. Pengikat ini biasanya dihasilkan dari keluli karbon tinggi atau keluli tahan karat, setiap formulasi yang menawarkan kelebihan yang berbeza untuk aplikasi yang berbeza. Varian keluli karbon tinggi menjalani proses rawatan haba yang tepat yang meningkatkan kekuatan tegangan mereka sambil mengekalkan fleksibiliti yang diperlukan. Proses pembuatan terkawal ini mewujudkan struktur material yang dapat menahan daya pengeluaran yang ketara tanpa patah, namun memiliki kemuluran yang cukup untuk menahan daya impak yang mendadak yang mungkin menyebabkan kegagalan rapuh.

Formulasi keluli tahan karat menggabungkan kromium dan unsur -unsur aloi lain yang mewujudkan lapisan oksida pasif di permukaan, memberikan rintangan kakisan yang wujud tanpa salutan tambahan. Pembaharuan halangan molekul ini secara automatik apabila rosak, menjadikan kuku kemasan keluli tahan karat sangat berharga dalam persekitaran di mana kelembapan, bahan kimia, atau variasi suhu mungkin menjejaskan pengikat lain. Sains bahan di sebalik kuku ini mewakili keseimbangan yang teliti antara kekerasan untuk kecekapan memandu, kekuatan tegangan untuk kapasiti galas beban, dan rintangan kakisan untuk prestasi jangka panjang.

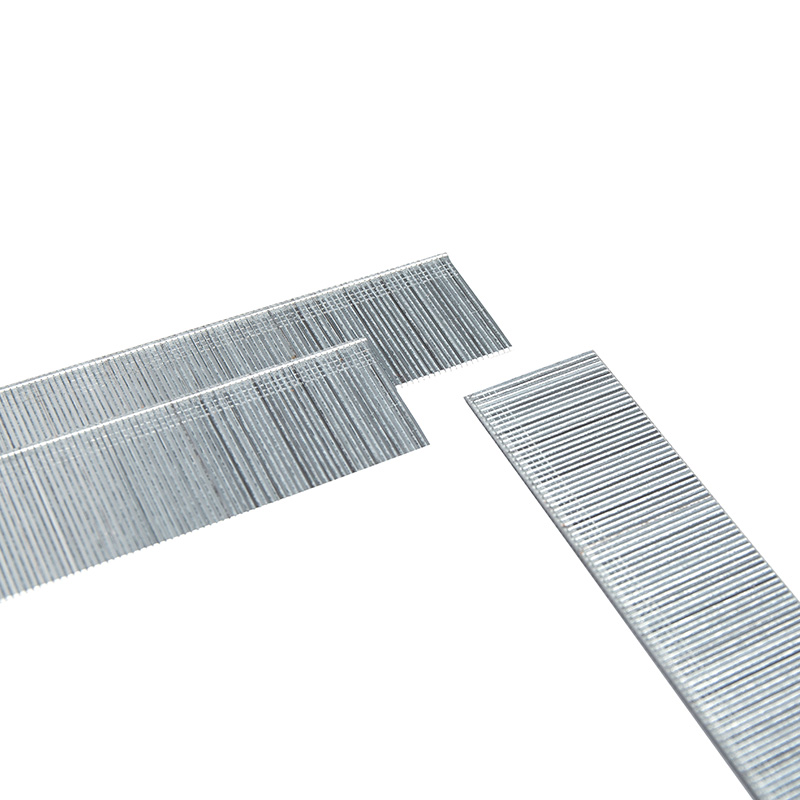

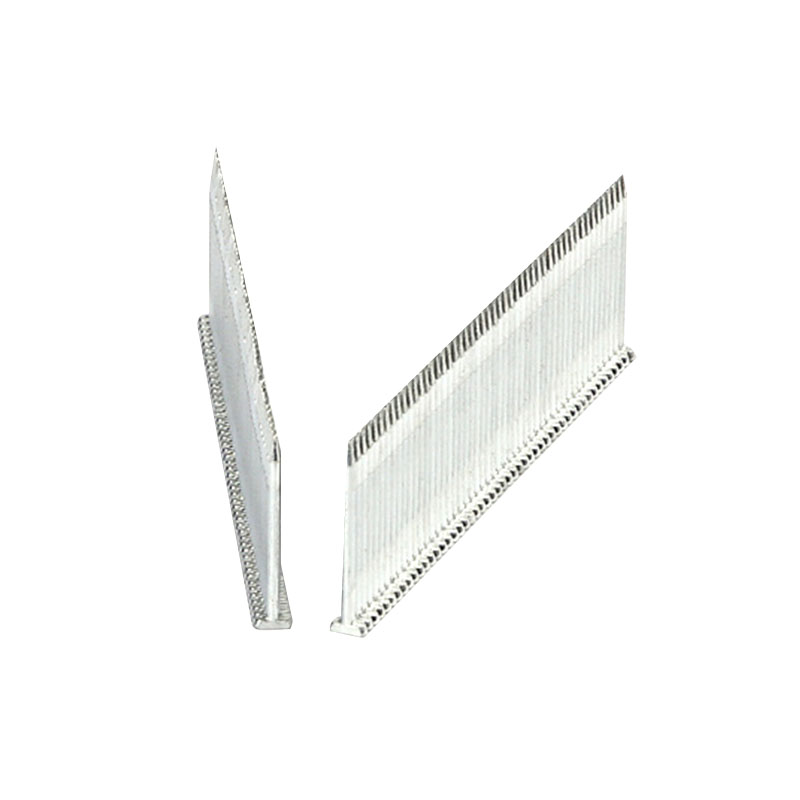

Dimensi fizikal dan ciri reka bentuk

Geometri kuku selesai keluli menyumbang dengan ketara kepada fungsi khusus mereka. Beberapa elemen reka bentuk utama membezakannya dari kuku konvensional:

- Dikurangkan diameter kepala: Reka bentuk kepala yang minimum yang menonjol membolehkan untuk mengaitkan di bawah permukaan bahan, mewujudkan titik pengikat hampir tidak kelihatan yang boleh diisi dengan sebatian yang sepadan.

- Annular atau Spiral Threading: Banyak kuku selesai keluli mempunyai threading mikroskopik di sepanjang aci mereka yang meningkatkan kawasan permukaan dan mewujudkan gangguan mekanikal dalam substrat, meningkatkan kuasa pegangan secara dramatik berbanding dengan alternatif licin.

- Petua-petua berlian: Geometri hujung yang tepat memudahkan kemasukan bersih ke dalam pelbagai bahan tanpa memecah atau memecahkan permukaan, terutamanya penting dalam aplikasi kayu siap di mana kerosakan yang kelihatan tidak dapat diterima.

- Diameter shank yang konsisten: Ketebalan seragam di sepanjang panjang kuku memastikan ciri -ciri memandu yang boleh diramalkan dan prestasi yang konsisten sepanjang kedalaman pertunangan pengikat.

Kelebihan yang Menetapkan Kuku Selesai Keluli

Ciri -ciri tersendiri kuku selesai keluli diterjemahkan ke dalam manfaat praktikal yang membenarkan spesifikasi mereka dalam menuntut aplikasi. Kelebihan ini merangkumi pertimbangan struktur, estetika, dan ekonomi, mewujudkan cadangan nilai yang menarik untuk profesional pembinaan.

Kuasa pegangan yang luar biasa dan panjang umur

Salah satu kelebihan kuku keluli yang paling penting terletak pada kapasiti pegangan yang luar biasa. Gabungan bahan kekuatan tegangan yang tinggi dan reka bentuk shank khusus mewujudkan pengikat yang menentang daya penarikan jauh lebih berkesan daripada kuku licin-smooth-shank. Ciri ini membuktikan sangat berharga dalam aplikasi yang tertakluk kepada tekanan struktur, pergerakan bermusim, atau getaran. Cengkaman yang dipertingkatkan mengurangkan kemungkinan pengikat yang melonggarkan dari masa ke masa, mengekalkan integriti bersama sepanjang jangka hayat struktur.

Panjang umur kuku penamat keluli yang ditentukan dengan betul sering melebihi bahan yang mereka sertai. Tidak seperti pengikat yang boleh menghancurkan dan kompromi sambungan struktur, formulasi keluli tahan karat mengekalkan integriti mereka selama beberapa dekad, walaupun dalam keadaan persekitaran yang mencabar. Ketahanan ini diterjemahkan kepada keperluan penyelenggaraan yang dikurangkan dan penghapusan titik kegagalan pramatang dalam perhimpunan pembinaan. Kebolehpercayaan prestasi jangka panjang mewakili kelebihan praktikal dan ekonomi, kerana struktur mengekalkan integriti mereka tanpa memerlukan prosedur penggantian pengikat invasif.

Membandingkan kuku selesai keluli dengan pengikat alternatif

Untuk menghargai kelebihan kuku selesai keluli, sangat membantu membandingkan ciri -ciri prestasi mereka terhadap penyelesaian pengikat biasa yang lain. Analisis berikut menyoroti perbezaan utama di beberapa kategori prestasi:

Apabila memeriksa pilihan pengikat untuk kerja selesai, kuku selesai keluli menunjukkan kelebihan yang jelas di beberapa kawasan kritikal. Kombinasi kekuatan tegangan tinggi, rintangan kakisan, dan kesan visual yang minimum mewujudkan profil prestasi yang berjuang alternatif untuk dipadankan secara komprehensif. Walaupun pengikat lain mungkin cemerlang dalam ciri -ciri individu tertentu, kuku selesai keluli memberikan penyelesaian yang paling seimbang untuk aplikasi di mana kedua -dua integriti struktur dan estetika penting.

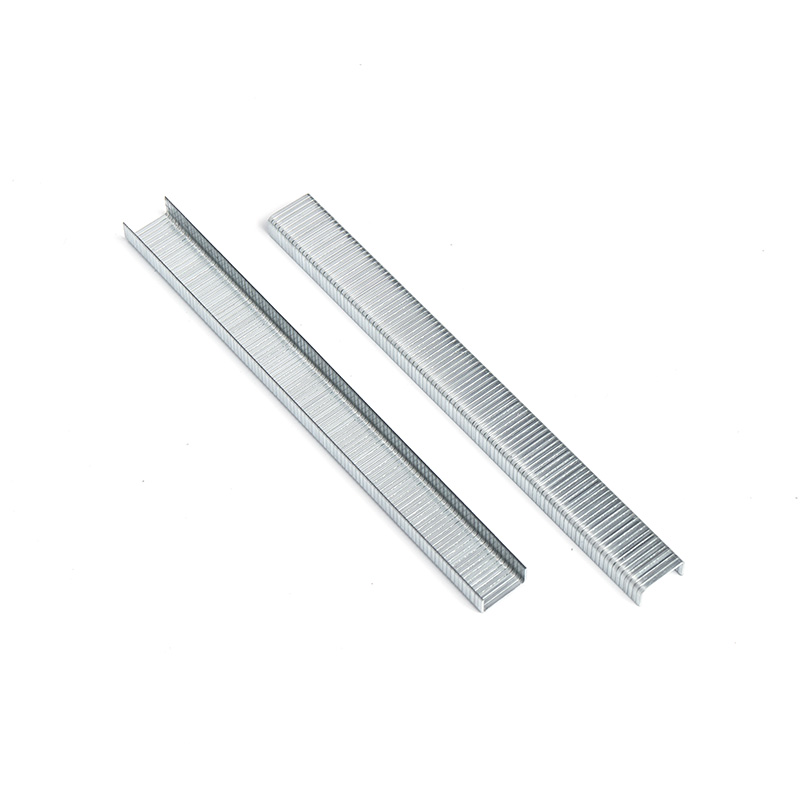

| Ciri | Kuku Selesai Keluli | Kuku penamat standard | Kuku Brad | Staples |

|---|---|---|---|---|

| Kekuatan tegangan | Tinggi (1,200 MPa) | Sederhana (800-1,000 MPa) | Rendah (600-800 MPa) | Variabel (700-900 MPa) |

| Rintangan kakisan | Cemerlang (terutamanya tahan karat) | Adil kepada kebaikan | Adil | Adil kepada kebaikan |

| Memegang kuasa | Superior | Baik | Adil | Baik (in specific grain direction) |

| Penglihatan kepala | Minimum | Dapat dilihat | Minimum | Dapat dilihat |

| Risiko pemisahan bahan | Rendah | Medium | Sangat rendah | Rendah to Medium |

| Kelajuan permohonan | Tinggi (dengan alat yang betul) | Medium | Tinggi | Sangat tinggi |

Kuku kemasan keluli terbaik untuk lantai kayu keras : Pertimbangan khusus

Apabila memilih pengikat untuk pemasangan lantai kayu keras, ciri -ciri prestasi khusus menjadi sangat penting. Permintaan unik aplikasi ini memerlukan pertimbangan yang teliti terhadap sifat kuku untuk memastikan kejayaan segera dan prestasi jangka panjang. Kuku kemasan keluli terbaik untuk lantai kayu keras Mesti mengimbangi beberapa keperluan bersaing sambil menyediakan pengikat yang boleh dipercayai dan bijak yang mengekalkan keindahan dan integriti bahan lantai.

Keperluan reka bentuk khusus

Lantai kayu keras memberikan cabaran tertentu yang tidak semua kuku selesai dilengkapi untuk mengendalikan. Ketumpatan dan ciri -ciri struktur spesies seperti oak, maple, atau kayu keras eksotik permintaan pengikat dengan atribut spesifik untuk mencegah kerosakan pemasangan dan memastikan tahan berkekalan. Beberapa faktor membezakan kuku keluli yang dioptimumkan lantai dari varian tujuan umum:

- Kekerasan yang dipertingkatkan: Formulasi khusus kayu mempunyai ciri-ciri kekerasan yang meningkat untuk mencegah lenturan semasa pemasangan ke dalam substrat padat, mengekalkan laluan memandu lurus tanpa pesongan.

- Reka bentuk mikro-barb: Barbs atau cincin yang direka khas di sepanjang shank memberikan peningkatan ketahanan terhadap pengeluaran sambil meminimumkan gangguan serat kayu semasa pemasangan.

- Mata Ketepatan: Titik jarum-tajam dengan geometri tertentu yang direka untuk memisahkan serat kayu dengan bersih dan bukannya merobeknya, mengurangkan risiko pemisahan permukaan dalam bahan lantai mahal.

- Pengoptimuman panjang-ke-tolok: Dimensi yang dikalibrasi secara proporsional memastikan penembusan yang mencukupi ke dalam subflooring sambil meminimumkan risiko pengikat "pop-melalui" dalam profil lantai yang lebih nipis.

Teknik pemasangan untuk prestasi yang optimum

Metodologi pemasangan yang betul mempengaruhi prestasi kuku kemasan keluli dalam aplikasi lantai kayu keras. Proses ini memerlukan perhatian kepada beberapa butiran teknikal yang berbeza dari prosedur pemaku umum. Teknik yang betul bukan sahaja memastikan kejayaan segera tetapi juga menghalang isu jangka panjang seperti pengikat, pergerakan lantai, atau kerosakan permukaan.

Proses pemasangan bermula dengan penyediaan substrat, memastikan bawah menyediakan asas yang konsisten dan stabil tanpa penyelewengan yang mungkin mempengaruhi sudut penembusan pengikat. Penempatan kuku mengikuti corak spesifik berbanding dengan panjang dan lebar papan, dengan pengikat yang biasanya diletakkan pada selang 6-8 inci di sepanjang tepi papan dan berakhir. Sudut memandu membuktikan sangat kritikal, dengan kebanyakan pengeluar mencadangkan kemasukan 45 darjah yang tepat ke bahagian lidah sistem lantai lidah dan alur. Pendekatan bersudut ini memaksimumkan kuasa memegang sambil mengekalkan ciri -ciri pengikat yang tersembunyi sepenuhnya dari pemasangan kayu keras profesional.

Penentukuran kedalaman mewakili satu lagi pertimbangan teknikal penting. Kuku pneumatik atau kuasa yang dibantu mesti diselaraskan dengan tepat untuk menetapkan kepala kuku sedikit di bawah permukaan kayu tanpa menghancurkan kelebihan lidah yang halus atau mencipta kemurungan countersink yang berlebihan. Kawalan kedalaman halus ini menghalang telegraf permukaan sambil mengekalkan integriti struktur permukaan mengawan. Pemasang profesional sering menjalankan pemacu ujian dalam bahan scrap spesies dan ketebalan yang sama untuk mengesahkan tetapan alat sebelum memulakan kerja pengeluaran, memastikan hasil yang konsisten di seluruh kawasan pemasangan.

Kuku Kemasan Keluli Galvanized Vs Steelless Steel : Perbahasan rintangan kakisan

Pemilihan antara kuku kemasan keluli galvanis dan tahan karat melibatkan pertimbangan yang teliti terhadap faktor persekitaran, keperluan projek, dan jangkaan prestasi jangka panjang. Kedua -dua pilihan menyediakan rintangan kakisan yang dipertingkatkan berbanding dengan pengikat keluli yang tidak dirawat, tetapi melalui mekanisme asas yang berbeza yang sesuai dengan aplikasi tertentu. Memahami perbezaan antara Kuku Kemasan Keluli Galvanized Vs Steelless Steel membolehkan spesifikasi yang dimaklumkan berdasarkan keadaan khusus projek dan bukannya andaian atau generalisasi.

Keluli Galvanized: Mekanisme Perlindungan Pengorbanan

Kuku kemasan keluli galvanized memperoleh rintangan kakisan mereka dari salutan berasaskan zink yang digunakan untuk bahan keluli asas. Lapisan pelindung ini berfungsi melalui mekanisme pengorbanan, di mana zink lebih sengaja menghancurkan apabila terdedah kepada kelembapan dan oksigen, memelihara keluli yang mendasari. Proses galvanisasi boleh berlaku melalui beberapa kaedah, masing -masing menawarkan ciri -ciri salutan dan profil prestasi yang berbeza.

- Electro-galvanizing: Proses elektrokimia ini mendepositkan lapisan zink yang nipis dan seragam yang biasanya 3-8 mikron dalam ketebalan. Kemasan yang dihasilkan kelihatan licin dan cerah tetapi memberikan perlindungan terhad dalam persekitaran yang sangat menghakis.

- Galvanizing Hot-Dip: Dalam kaedah ini, kuku direndam dalam zink cair, mewujudkan lapisan pelindung yang lebih tebal dari 45-85 mikron. Lapisan ini mempamerkan corak spangled ciri dan memberikan rintangan kakisan yang dipertingkatkan berbanding dengan alternatif elektro-galvanized.

- Galvanizing Mekanikal: Proses ini jatuh kuku dalam campuran serbuk zink dan manik kaca, mewujudkan salutan seragam melalui kimpalan sejuk. Ketebalan lapisan yang terhasil jatuh di antara kaedah elektro dan panas, yang menawarkan keseimbangan perlindungan dan konsistensi dimensi.

Keluli tahan karat: rintangan bahan yang melekat

Kuku keluli tahan karat mendekati rintangan kakisan dari perspektif asas yang berbeza, menggabungkan unsur -unsur aloi terus ke dalam matriks keluli dan bukannya menggunakan lapisan permukaan. Perlindungan berasaskan bahan ini mewujudkan pengikat dengan ketahanan yang melekat pada kakisan di seluruh keratan rentas mereka, bukan hanya di paras permukaan. Ciri tahan karat terutamanya berasal dari kandungan kromium biasanya melebihi 10.5%, yang membentuk lapisan oksida pasif yang melindungi bahan asas.

Kategori keluli tahan karat merangkumi beberapa gred yang berbeza dengan ciri -ciri rintangan kakisan yang berbeza -beza dan ciri -ciri mekanikal. Gred Austenitic (seperti 304 dan 316) menawarkan rintangan kakisan tertinggi tetapi pada kos bahan yang lebih tinggi. Gred martensit menyediakan kekerasan dan kekuatan yang dipertingkatkan dengan rintangan kakisan yang sederhana, sementara gred pengerasan hujan menawarkan kombinasi unik sifat-sifat mekanikal. Pemilihan di antara pilihan ini bergantung kepada pendedahan alam sekitar tertentu dan keperluan mekanikal permohonan.

Analisis prestasi perbandingan

Apabila menilai kuku selesai keluli tahan karat, beberapa faktor prestasi merangkumi pertimbangan di seluruh keadaan persekitaran yang berbeza. Perbandingan berikut menyoroti perbezaan utama yang mempengaruhi keputusan spesifikasi:

| Ciri prestasi | Kuku keluli yang tergalvani | Kuku kemasan keluli tahan karat |

|---|---|---|

| Mekanisme perlindungan | Salutan korban | Harta bahan yang wujud |

| Salutan/integriti bahan | Tertakluk kepada kerosakan mekanikal semasa pemasangan | Perlindungan seragam di seluruh keratan rentas |

| Prestasi persekitaran pantai | Terhad (2-5 tahun biasa) | Cemerlang (20 tahun biasa) |

| Rintangan kimia | Miskin untuk adil | Baik to Excellent |

| Toleransi suhu | Sederhana (salutan zink dikompromi melebihi 200 ° C) | Tinggi (maintains integrity to 800°C ) |

| Faktor kos | Rendaher initial cost | Tinggier initial cost |

| Konsistensi penampilan | Penampilan salutan berubah -ubah | Penampilan logam yang konsisten |

| Keserasian dengan kayu yang dirawat tekanan | Terhad (rawatan kimia moden merendahkan zink) | Cemerlang (tahan terhadap bahan kimia rawatan) |

Cara Memilih Panjang Kuku Selesai Keluli Panjang : Panduan teknikal

Memilih panjang pengikat yang sesuai mewakili salah satu keputusan yang paling kritikal dalam memastikan pemasangan yang berjaya dan prestasi jangka panjang. Persoalan Cara Memilih Panjang Kuku Selesai Keluli Panjang melibatkan pertimbangan pelbagai faktor termasuk ketebalan bahan, ciri substrat, dan keperluan beban. Pemilihan panjang yang betul mengikuti prinsip kejuruteraan yang ditetapkan sambil menampung syarat -syarat tertentu setiap aplikasi.

Prinsip Pemilihan Panjang Asas

Peraturan utama yang mengawal pemilihan panjang kuku menyatakan bahawa pengikat harus menembusi substrat yang mendasari dengan jarak minimum untuk membangunkan kuasa pegangan yang mencukupi. Bagi kebanyakan aplikasi, ini bermakna kuku harus lulus sepenuhnya melalui bahan yang diikat dan dibenamkan ke dalam sokongan yang mendasari oleh bahagian tertentu jumlah panjang pengikat. Garis panduan umum mencadangkan kedalaman penembusan sama dengan sekurang-kurangnya tiga kali ketebalan bahan permukaan, atau sekurang-kurangnya 1-1.5 inci ke dalam substrat yang mendasari, mana-mana pengukuran membuktikan lebih besar.

Beberapa prinsip tambahan memaklumkan pemilihan panjang yang betul di seluruh senario aplikasi yang berbeza:

- Pengikat bahan berganda: Apabila menyertai dua bahan ketebalan yang sama, pilih panjang kuku yang akan menembusi bahan kedua dengan sekurang -kurangnya 3/4 ketebalannya tanpa menonjol melalui seberang.

- Pengikat bersudut: Bagi kuku yang didorong pada sudut (seperti dalam aplikasi kuku kaki), meningkatkan panjang yang dipilih sebanyak 15-20% untuk mengimbangi kedalaman penembusan yang berkesan kerana pendekatan sudut.

- Pertimbangan kayu keras: Apabila bekerja dengan kayu keras yang padat, pertimbangkan pemilihan panjang yang semakin meningkat dengan satu saiz (biasanya 1/4 inci) untuk menyumbang kepada rintangan bahan untuk penembusan penuh dan memastikan kuasa pegangan yang mencukupi.

- Substrat rapuh: Apabila mengikat bahan -bahan yang berpotensi rapuh seperti batu atau komposit tertentu, hadkan kedalaman penembusan untuk mengelakkan fraktur substrat sementara masih mengekalkan keperluan pegangan minimum.

Garis Panduan Panjang Khusus Permohonan

Aplikasi pembinaan dan kerja kayu yang berbeza menunjukkan keperluan unik yang mempengaruhi pemilihan panjang kuku yang optimum. Garis panduan berikut menangani senario biasa di mana kuku selesai keluli menyediakan penyelesaian pengikat pilihan:

Aplikasi memotong dan membentuk

Pemasangan trim menuntut pemilihan panjang yang tepat untuk menjamin bahan dengan tegas tanpa menyebabkan kerosakan pada permukaan yang mendasari atau membuat protrusions. Untuk casing pintu dan tingkap standard, papan bas, dan cetakan mahkota, panjang kuku yang ideal biasanya mengukur 2 hingga 2.5 kali ketebalan bahan trim yang dipasang. Perkadaran ini memastikan penembusan yang mencukupi ke dalam pembingkaian dinding atau bahan sokongan sambil meminimumkan risiko kejayaan permukaan.

Beberapa pertimbangan khusus trim mempengaruhi pemilihan panjang:

- Untuk trim tebal 1/2 inci, kuku 2-inci umumnya memberikan prestasi yang optimum, menembusi drywall ke dalam kancing dinding dengan penglibatan yang mencukupi.

- Profil trim yang lebih tebal (3/4 inci atau lebih) mungkin memerlukan pengikat 2.5 inci untuk mencapai ahli pembingkaian yang mendasari, terutamanya dalam situasi di mana penebat atau halangan lain dapat mengurangkan penembusan yang berkesan.

- Apabila bekerja dengan acuan sejarah yang halus atau trim pembiakan rapuh, pertimbangkan panjang yang lebih pendek (dikurangkan sebanyak 1/4 inci) untuk mengelakkan pemisahan sementara masih mengekalkan kuasa pegangan yang mencukupi.

Aplikasi dek dan luaran

Senario pengikat luar memperkenalkan pembolehubah tambahan yang memberi kesan kepada pemilihan panjang, terutamanya mengenai pendedahan cuaca dan pergerakan bahan. Pemasangan papan dek mewakili aplikasi biasa di mana salah perhitungan panjang boleh menyebabkan kegagalan atau kebimbangan keselamatan pramatang. Peraturan umum untuk dek menentukan bahawa pengikat harus menembusi joist yang mendasari sekurang-kurangnya 1-1/4 inci untuk menentang daya peningkatan yang signifikan dan ciri-ciri pergerakan bermusim struktur luaran.

Pertimbangan permohonan luaran tambahan termasuk:

- Untuk standard 5/4 decking (kira-kira 1 inci tebal), kuku 2.5 inci hingga 3 inci memberikan penembusan joist yang sesuai apabila menyumbang potensi pengecutan bahan dan pergerakan bermusim.

- Bahan dek komposit sering memerlukan cadangan panjang tertentu dari pengeluar, kerana sifat mekanik mereka berbeza dengan ketara dari kayu semula jadi.

- Dalam situasi di mana sistem pengikat tersembunyi digunakan, ikuti spesifikasi pengeluar dengan tepat, kerana sistem ini sering bergantung pada kedalaman penembusan yang tepat untuk fungsi mekanikal yang tepat.

Teknik yang sesuai untuk memandu kuku keluli : Menguasai Kraf

Proses pemasangan secara signifikan mempengaruhi prestasi dan penampilan aplikasi kuku selesai keluli. Memahami Teknik yang sesuai untuk memandu kuku keluli Memisahkan hasil profesional dari percubaan amatur, memberi kesan kepada segala-galanya dari daya tarikan visual segera kepada integriti struktur jangka panjang. Teknik ini merangkumi pemilihan alat, metodologi kedudukan, dan pendekatan pembetulan untuk cabaran pemasangan biasa.

Pemilihan dan konfigurasi alat

Spesifikasi alat yang betul membentuk asas pemasangan kuku keluli yang berjaya. Pemilihan antara alat kuasa manual, pneumatik, dan tanpa wayar bergantung kepada skala projek, kebolehaksesan, dan keperluan ketepatan. Setiap pilihan menawarkan kelebihan dan batasan yang menjadikannya sesuai untuk senario tertentu.

- Kuku pneumatik: Alat ini menyediakan daya penggerak yang konsisten dengan operasi berurutan cepat, menjadikannya sesuai untuk kerja pengeluaran berskala besar. Konfigurasi yang betul memerlukan pelarasan tekanan udara yang tepat (biasanya 70-120 psi bergantung kepada panjang kuku dan ketumpatan bahan) dan pelinciran tetap untuk mengekalkan prestasi yang optimum.

- Kuku kuasa tanpa wayar: Pilihan berkuasa bateri menawarkan mobiliti yang sangat baik dan fleksibiliti persediaan, terutamanya berharga di lokasi terpencil atau ruang siap di mana pemampat udara membuktikan tidak praktikal. Reka bentuk motor berus moden menyediakan kedalaman memandu yang konsisten, walaupun pemantauan tahap caj bateri menjadi penting untuk mengekalkan prestasi sepanjang sesi kerja yang dilanjutkan.

- Penetapan kuku manual: Untuk aplikasi yang sangat tepat atau bahan yang sangat halus, pendekatan tradisional tukul-dan-kuku memberikan kawalan muktamad. Kaedah ini membolehkan penyesuaian mikro untuk memandu sudut dan daya, walaupun pada kelajuan aplikasi yang berkurangan berbanding dengan alternatif yang dibantu oleh kuasa.

Metodologi dan kedudukan memandu

Proses fizikal memacu kuku kemasan keluli melibatkan beberapa pertimbangan teknikal yang mempengaruhi kedua-dua keputusan segera dan prestasi jangka panjang. Teknik yang betul bermula dengan kedudukan alat yang betul berbanding dengan permukaan kerja. Mengekalkan hubungan yang konsisten antara hujung keselamatan alat dan permukaan bahan memastikan laluan memandu lurus dan menghalang kerosakan permukaan dari keluar pengikat yang salah.

Beberapa elemen teknikal utama menyumbang kepada teknik memandu yang betul:

- Penyelenggaraan sudut yang konsisten: Sama ada memandu pada 90 darjah untuk kuasa pegangan maksimum atau bersudut untuk kelebihan mekanikal tertentu, mengekalkan sudut yang dipilih sepanjang proses memandu menghalang lenturan dan memastikan penembusan bersih.

- Corak memandu berurutan: Apabila pengikat berganda menjamin komponen tunggal, ikuti corak yang ditetapkan yang mengedarkan tekanan secara merata di seluruh bahan. Biasanya, ini melibatkan kerja dari pusat ke arah tepi dalam urutan bergantian untuk mencegah penumpukan tekanan kumulatif.

- Langkah -langkah perlindungan permukaan: Menggunakan plat pengedaran tekanan yang sesuai atau petua plastik pada alat apabila bekerja dengan permukaan yang lembut atau siap untuk mengelakkan kerosakan atau kerosakan kesan dari titik hubungan alat.

- Pengesahan Penentukuran Kedalaman: Secara kerap mengesahkan tetapan kedalaman yang betul dengan memeriksa pengikat ujian dalam bahan skrap yang sama dengan stok projek. Laraskan tetapan alat yang diperlukan untuk mengambil kira variasi ketumpatan bahan antara kelompok atau spesies yang berbeza.

Manfaat Menggunakan Kuku Kemasan Keluli Elektro-Galvani : Kelebihan khusus

Dalam spektrum pilihan pengikat tahan karat, kuku kemasan keluli elektro-galvanisasi menduduki kedudukan yang berbeza yang menawarkan manfaat tertentu untuk aplikasi tertentu. Memahami Manfaat Menggunakan Kuku Kemasan Keluli Elektro-Galvani membolehkan spesifikasi yang disasarkan di mana ciri -ciri unik mereka memberikan nilai optimum. Kelebihan ini merangkumi pertimbangan estetika, teknikal, dan ekonomi yang menjadikan mereka sangat sesuai untuk persekitaran dan keperluan projek tertentu.

Kemasan permukaan dan konsistensi unggul

Proses electro-galvanizing mewujudkan salutan permukaan seragam yang unik yang membezakan pengikat ini dari pilihan tahan kakisan alternatif. Tidak seperti galvanizing panas yang menghasilkan corak spangled ciri dengan ketebalan yang berubah-ubah, kaedah pemendapan elektrokimia mewujudkan lapisan yang lancar dan konsisten yang biasanya mengukur antara 3-8 mikron tebal. Kepercayaan dimensi ini membuktikan sangat berharga dalam aplikasi ketepatan di mana diameter pengikat memberi kesan yang sesuai dan daya pengapit.

Konsistensi visual kuku selesai elektro-galvanized memberikan kelebihan estetika dalam aplikasi di mana pengikat tetap kelihatan sebahagian atau mungkin terdedah dari masa ke masa. Penampilan yang cerah dan bersih menggabungkan dengan diam -diam dengan permukaan yang paling siap tanpa membuat gangguan visual. Ciri ini membuktikan sangat berharga dalam:

- Perhimpunan Perabot di mana penglihatan pengikat minimum menyumbang kepada garis reka bentuk yang bersih

- Pemasangan kabinet di mana penampilan perkakasan halus mengekalkan fokus pada reka bentuk kabinet

- Memaparkan pembinaan perlawanan di mana sifat reflektif mungkin mempengaruhi dinamik pencahayaan

- Kerja pemulihan sejarah di mana pengikat moden mesti melengkapkan reka bentuk tradisional dengan bijak

Kecekapan ekonomi dalam persekitaran yang sederhana

Kuku-kuku penamat keluli electro-galvanized menyediakan perlindungan kakisan yang kos efektif untuk aplikasi yang tidak memerlukan rintangan luas keluli tahan karat atau alternatif tergalvani panas-celup. Proses pembuatan melibatkan input bahan dan tenaga yang lebih rendah berbanding dengan pilihan lain, menghasilkan harga yang lebih kompetitif sementara masih menawarkan prestasi yang lebih baik berbanding dengan pengikat yang tidak bersalut.

Kelebihan ekonomi melangkaui kos pengambilalihan awal untuk memasukkan kecekapan pemasangan dan nilai jangka panjang. Beberapa faktor menyumbang kepada profil ekonomi yang komprehensif ini:

- Pakai alat yang dikurangkan: Permukaan yang lancar dan konsisten menghasilkan geseran yang kurang semasa memandu berbanding dengan alternatif bersalut kasar, memanjangkan hayat alat dan mengurangkan keperluan penyelenggaraan.

- Keserasian dengan alat standard: Tidak seperti beberapa salutan khusus yang memerlukan konfigurasi alat tertentu, kuku elektro-galvanized berfungsi secara optimum dengan sistem kuku standard tanpa pengubahsuaian.

- Baki prestasi optimum: Bagi aplikasi dalaman atau lokasi luaran yang dilindungi, perlindungan elektro-galvani biasanya melebihi tuntutan alam sekitar yang sebenar, memberikan margin keselamatan tanpa premium kos lebih khusus.

- Penyederhanaan Inventori: Prestasi yang konsisten di pelbagai aplikasi membolehkan kontraktor untuk mengekalkan varian pengikat yang lebih sedikit dalam inventori sementara masih memenuhi keperluan tugas yang paling sederhana.

Masa depan teknologi pengikat

Memandangkan metodologi pembinaan terus berkembang, peranan pengikat khusus seperti kuku selesai keluli berkembang dengan sejajar. Trend yang muncul dalam membina sains, teknologi bahan, dan teknik pemasangan berjanji untuk meningkatkan keupayaan dan aplikasi komponen asas ini. Memahami trajektori perkembangan ini membantu para profesional menjangkakan peningkatan yang akan datang dan bersedia untuk amalan terbaik yang berkembang.

Inovasi Sains Bahan

Penyelidikan yang berterusan dalam kejuruteraan metalurgi dan bahan terus menghasilkan formulasi keluli yang dipertingkatkan dengan ciri -ciri prestasi yang lebih baik. Beberapa perkembangan yang menjanjikan menunjukkan arah masa depan yang berpotensi untuk menyelesaikan teknologi kuku:

- Pengikat bersalut komposit: Lapisan eksperimen yang menggabungkan zink dengan matriks polimer menunjukkan janji untuk mewujudkan pengikat lubricating diri yang mengurangkan rintangan memandu sambil mengekalkan perlindungan kakisan.

- Aloi Nanostructured: Formulasi keluli dengan struktur mikroskopik terkawal menunjukkan kombinasi kekerasan dan fleksibiliti yang luar biasa, yang berpotensi membolehkan pengikat yang lebih nipis dengan kekuatan yang sama atau lebih besar berbanding dengan pilihan semasa.

- Salutan yang berubah-ubah: Teknologi salutan pintar yang bertindak balas terhadap keadaan alam sekitar dapat memberikan perlindungan kakisan penyesuaian, meningkatkan rintangan semasa tempoh kelembapan yang tinggi atau suhu ekstrem.

- Formulasi Bio-dihalang: Menggabungkan perencat kakisan secara semulajadi ke dalam matriks keluli menunjukkan potensi untuk mewujudkan pengikat dengan ciri-ciri perlindungan penyembuhan diri tanpa lapisan salutan tambahan.

Kemajuan Teknologi Pemasangan

Alat dan metodologi untuk memasang kuku selesai keluli terus berkembang selari dengan penambahbaikan pengikat. Beberapa trajektori teknologi mencadangkan perubahan ketara dalam bagaimana profesional akan bekerjasama dengan pengikat ini pada tahun -tahun akan datang:

- Sistem kedudukan berpandu laser: Sistem unjuran bersepadu yang memaparkan corak penempatan pengikat yang optimum secara langsung ke permukaan kerja secara dramatik dapat meningkatkan ketepatan dan kelajuan pemasangan.

- Alat daya maklum balas: Paku pintar yang menyesuaikan daya penggerak dalam masa nyata berdasarkan sensor ketumpatan bahan dapat menghapuskan kerosakan permukaan sambil memastikan kedalaman penembusan yang konsisten merentasi substrat berubah-ubah.

- Sistem pengikat automatik: Platform pemasangan robot yang mampu meletakkan dan memandu kuku selesai dengan ketepatan sub-milimeter mungkin menjadi praktikal untuk persekitaran pengeluaran volum tinggi.

- Pengesahan Kualiti Bersepadu: Alat masa depan mungkin menggabungkan teknologi penderiaan yang mengesahkan tempat duduk pengikat yang betul dan segera mengenal pasti kecacatan pemasangan untuk pembetulan.

Evolusi berterusan Kuku Selesai Keluli mewakili mikrokosmos kemajuan yang lebih luas dalam teknologi pembinaan. Perkembangan ini mengekalkan prinsip -prinsip mekanikal asas yang telah menjadikan pengikat ini berharga untuk generasi sambil menggabungkan inovasi kontemporari yang meningkatkan prestasi, kecekapan, dan kebolehgunaan mereka. Sebagai sains bangunan terus maju, wira pembinaan tersembunyi pasti akan meneruskan revolusi yang tenang mereka, memberikan penyelesaian yang lebih canggih kepada cabaran kuno untuk menyertai bahan dengan kekuatan dan kehalusan.